Monolit polikarbonát szerelési útmutatópolikarbonát lemezek összeszerelésénél

ElőzőTartalom:

- A monolit polikarbonát főbb jellemzői

- Telepítési módszerek

- "Száraz" telepítési módszer

- "Nedves" beépítési mód

- Monolit polikarbonát ragasztása

- Monolit polikarbonát hajlítása

- Videó a monolit polikarbonát beépítésről

Monolit polikarbonát szerelése

A polimer anyagok népszerűsége idővel csak nő. Ugyanez mondható el az építőiparról is, amely a polimer műanyagok fő fogyasztójává vált. Az egyik ilyen anyag a polikarbonát, amelyet széles körben használnak a reklámipar anyagainak előállításában, valamint a városi és vidéki építkezésekben. Szerkezete szerint a polikarbonát monolitikus (egyrészes) és cellás, porózus szerkezetű. Mivel az egyes anyagtípusok jellemzői eltérőek, ezért eltérően is használják őket. Ebben az esetben figyelmünk tárgya a monolit polikarbonát, vagy inkább annak beépítése. Próbáljunk meg általános képet alkotni az ilyen típusú bevonattal végzett munka bonyolultságáról, és hangsúlyozzuk a fő telepítési finomságokat a vele való munka során.

A monolit polikarbonát főbb jellemzői

Jó lenne, mielőtt elkezdené a monolit polikarbonát felállításával kapcsolatos munkát, figyelmesen olvassa el a gyártó utasításait, hogy képet kapjon az ilyen típusú bevonatok tulajdonságairól, és megállapíthassa, mi különbözteti meg a többitől. Hasonló termékek. Hangsúlyozzuk, hogy a polikarbonát alkalmazása leginkább abban az esetben indokolt, ha kis tömegével és kiváló esztétikai mutatóival a szerkezet fokozott szilárdságának elérése a cél. Tehát nézzük meg a fő előnyöket:

- könnyű súly Ez az előny leginkább a telepítési folyamat során válik nyilvánvalóváművek;

- nagy ütés- és mechanikai szilárdság. A mutatója eléri a 30 kJ/-t;

- kiváló fényáteresztési jellemzők, 80-95% -os szinten;

- a gyengén gyúlékony anyagok csoportjába tartozik;

- ellenáll az agresszív anyagoknak és a zord éghajlati viszonyoknak. A polikarbonát -50°C hőmérsékleten is használható, a felső küszöb pedig kb. +120°C.

Telepítési módszerek

A monolit polikarbonát felszerelésének két fő módja van: "száraz" és "nedves".Bár a szakértők eltérően értékelik őket, mindkettőt meglehetősen széles körben használják. Nézzük meg mindegyiket közelebbről.

"Száraz" telepítési mód

Száraz telepítés

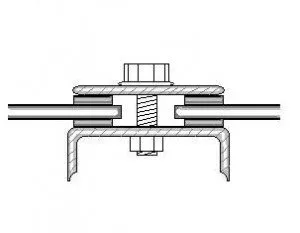

Lényege, hogy a szerelési munkák során sok alumíniumból vagy acélból készült alkatrészt, speciális tömítéseket és különféle tömítéseket használnak. Úgy gondolják, hogy ez a rögzítési módszer tisztább, és lehetővé teszi olyan felület létrehozását, amelynek esztétikai mutatói valamivel magasabbak, mint a "száraz" módszer használatakor.

A "száraz" módszer nagy felületek feldolgozásához ajánlott. Ugyanakkor a ragasztók használata nem javasolt, mivel a technológiának megvannak a maga sajátosságai. Mechanikus rögzítőelemekkel történik: önmetsző csavarok, csavarok, anyák, alátétek, csavarok stb.

Ez az opció elfogadható válaszfalak, fénykapuk és hangvezető csatornák stb. építéséhez.

Nézzünk néhány ajánlást:

"Nedves" beépítési mód

Ez egy alternatív lehetőség a telepítési munkákhoz. Alapvető különbségek a fent leírtakhoz képestA "száraz" rögzítési módszerrel azt lehet mondani, hogy nem. A különbség az, hogy ebben az esetben gumi távtartókat és száraz gumicsíkokat használnak a polikarbonát tömítésére. Ezenkívül szilikon tömítőanyagok használhatók a szerkezet éleinek befejezésére. A tömítés is speciálisan erre a célra tervezett kenőanyag használatával történik. Általánosságban elmondható, hogy a polikarbonát nedves módszerrel történő beszereléséhez szükséges szerelési munka sorrendje a következőképpen írható le:

- az anyag szélét és a keretrész teljes kerületét kenőanyaggal kezelik;

- polikarbonát lemez beszerelése a helyére;

- a dokkolópontok további kezelése vízálló szilikon tömítőanyag segítségével;

- emellett gumibetétekkel növelhető az elemek egymáshoz tapadásának sűrűsége, aminek köszönhetően a teljes termék tömítettségének általános növekedése érhető el.

Monolit polikarbonát ragasztása

Monolit polikarbonát lemez

Előfordul, hogy a telepítés során olyan helyzet adódik, amely elgondolkodtat a monolit polikarbonát két töredékének összeragasztásának lehetőségén. Lehetséges ezt megtenni? Igen, a következőket teheti:

- nemcsak a monolit polikarbonát részeit ragaszthatja, hanem más anyagokkal is;

- nem ajánlott oldószer alapú ragasztót használni a polikarbonát ragasztásához, mivel ez szükségszerűen a szem számára észrevehetetlen változásokat okoz, amelyek később befolyásolhatják a polimer szilárdsági mutatóját;

- a nem magas követelményeket támasztó termékek ragasztópisztollyal ragaszthatók és melegen kötő poliamid ragasztókkal tölthetők fel;

- anyag ragasztásánál emelt helyekenterheléseknél, ahol a légköri stabilitás is szükséges (polikarbonát akváriumok, autóablakok), szilikon ragasztókat használnak, amelyek megbízhatóságot biztosítanak a monolit polikarbonát üveghez, fémhez és egyéb polimerekhez való rögzítésekor. Izopropil-alkohol használata előtt zsírtalaníthatja a polikarbonátot;

- ha az átlátszóság teljes megőrzése és a kapcsolat fokozott szilárdsága szükséges, poliuretán alapú ragasztók is használhatók;

- sík polikarbonát alkatrészek sík felületekkel történő ragasztása kétoldalas ragasztószalaggal megengedett.

Monolit polikarbonát hajlítása

Bár nem gyakran, el kell gondolkodnia azon, hogyan lehet a legjobban hajlítani egy monolit bevonatot anélkül, hogy megváltoztatná a fizikai tulajdonságait. Ez íves szerkezetek építésekor releváns. A polikarbonát hajlításánál fontos paraméter a minimális sugara, melynek értékét a lemezek vastagsága határozza meg az R=150H képlet szerint, ahol R min. sugár, H a nyersanyag vastagsága. Például 3 mm-es polikarbonát vastagságnál a minimális hajlítási sugár értéke 150?3=450 mm lesz.

Ha meg kell hajlítani a lapot a vonal mentén, el kell sajátítania a megfelelő fűtés technológiáját. Itt különös figyelmet fordítanak a hőmérséklet szabályozására.

Fontos:Nem hajolhat a vonal mentén, ha a lemez hőmérséklete egyik helyen sem éri el a 155°C-ot. Ennek a küszöbértéknek a figyelmen kívül hagyása a lap belső feszültségéhez és a késztermék ütőszilárdságának elvesztéséhez vezet.

A 3 mm-t meghaladó vastagságú lemezek vonala mentén történő hajlításkor pozitív eredmény csak speciális berendezés használata esetén várható.

Videó a monolit polikarbonát beépítésről

KövetkezőOlvassa el továbbá:

- A monolit kopásálló polikarbonát jellemzői és a karcmentes polikarbonát lemezek különbségei

- A polikarbonát ajtók és fotóik cellás és monolit anyagból készült polikarbonát termékek

- Profilozott polikarbonát beépítés monolit profilanyagból a tetőre

- Vásároljon polikarbonát üvegházakat és előtetőket cellás és monolit anyagból Belgorodban

- A polikarbonát üvegházak típusai, az egylejtős üvegházak formái és méretei