Tömítőanyag polikarbonáthoz, cellás polikarbonát lemezek végeinek tömítésére

ElőzőTartalom:

- Monolit polikarbonát

- Sejtes polikarbonát

- Videó a sejtes polimer végfelületeinek lerakásáról

Polikarbonát lemezek tömítése

A polikarbonát univerzális mérnöki anyag, amelyet befejező munkákhoz és az üveg alternatívájaként használnak. Az anyag nagy szilárdságú és kis súlyú. A polimer műanyag környezetbarát és a hőkezelés során visszaállítja tulajdonságait. A vele való munkavégzés egyik feltétele az illesztések és kötések tömítése.

Polikarbonát tömítés

A műanyag panelekkel végzett munka során különböző anyagokat és tömítési módszereket használnak a felhasznált polikarbonát típusától, az üzemeltetési feltételektől és az épületek jellemzőitől függően.

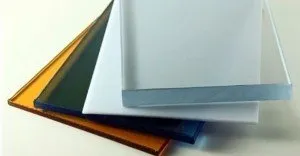

Monolit polikarbonát

Monolit polimer műanyag

A monolit polimer folytonos átlátszó szerkezetű, szilárdsága 16-szor nagyobb, mint az üvegé. Jelentős erejű ütéseket képes ellenállni, ezért leggyakrabban bankintézetek, kirakatok, sportcsarnokok üvegezésénél használják.

Fontos részlet: A monolit műanyag hajlamos a hőtágulásra, vagyis a környezeti hőmérséklet változásával a lineáris méretei megváltoznak. A helytelen beszerelés ebben az esetben a vászon deformálódásához vezethet, és csökkenti a szerkezet élettartamát, ezért az éleket és az illesztéseket tömíteni kell.

Az egyik legnépszerűbb eszköz ebben az esetben a Tekasil Acetat polikarbonát tömítőanyaga. A következő tulajdonságkészletben különbözik:

A polikarbonát szilikon tömítőanyagát két lépésben hordják fel a végére:

Sejtes polikarbonát

Sejtes polikarbonát

A porózus polimer műanyag sok tekintetben nem rosszabb, mint a tömör műanyag. Ugyanakkor sokkal olcsóbb és népszerűbb az építőipari piacon. Használják tetők, különböző válaszfalak, üvegházszerkezetek és üvegházak üvegezésére, hangárok, szállítási megállók, mennyezetek, napellenzők és egyéb szerkezetek építésére. Az anyagszerkezet jellemzői nagyobb figyelmet igényelnek a cellás polimer tömítésekor.

Figyelem: A valóság az, hogy a vásznakon belül levegővel töltött üregek vannak. A pórusokba való bejutás, a por és szennyeződés befolyásolja a vászon megjelenését, és rontja a fényáteresztő képességet. Télen a fagyos víz belső nyomást hoz létre, ami a bevonat felszakadásához vezethet.

A cellás polikarbonát lemezek beszerelésekor bizonyos szabályokat be kell tartani:

Összetett formájú szerkezetek, például kupolák vagy trapézok építése során nemcsak a szerkezet felső és alsó végein nyílnak meg pórusok, hanem az oldalelemeken is. Ebben az esetben le is vannak zárva.

A polikarbonát lapok végfelületeit alumínium szalaggal kell lezárni. Párazáró folytonos szalaggal vannak lefektetve, amely a következő tulajdonságokkal rendelkezik:

- a szalag belső oldalán egy ragasztóanyag található, amely jól tapad a polimer anyagokhoz;

- a szalag külső oldalán egy műanyag réteg található, amely megvédi a kopástól és a környezeti hatásoktól;

- a szalag rugalmassága lehetővé teszi a méretek megváltoztatását a lapok hődeformációja során. Ugyanakkor nem veszíti el tulajdonságait;

- a szalag bármilyen alakú lehet, így bármilyen bonyolultságú élek ragasztására használható;

- a szalag vízálló. Ráadásul a penész sem befolyásolja.

Fontos: A polikarbonát lemezek alsó végei vékony lyukakkal ellátott szalaggal vannak lezárva. Így a nedvesség nem jut be a lap üregébe, és a kondenzátum eltávolításra kerül.

A perforált szalag a következő tulajdonságokkal rendelkezik:

- plaszticitás;

- semleges a környezeti hatásokkal szembenkörnyezet és mikroorganizmusok;

- membránbevonat, amelyen keresztül a nedvességet akadálytalanul eltávolítják;

- a ragasztóréteg biztosítja a szalag megbízható tapadását a polikarbonáthoz;

- A polikarbonát szalag nem deformálódik a polikarbonát hőmérsékleti összehúzódása/tágulása következtében.

A végek alumínium szalaggal történő feldolgozása után védeni kell őket a mechanikai sérülésektől. Ehhez végprofilokat használnak. Emellett jelenlétük kész megjelenést kölcsönöz az épületnek.

Videó a sejtes polimer végfelületeinek lerakásáról

KövetkezőOlvassa el továbbá:

- Kétkamrás perforált polikarbonát lemezek GOST szerinti cellás polikarbonát szélessége

- A cellás polikarbonát műszaki jellemzői, a porózus polimer méretei és tulajdonságai

- Vásároljon polikarbonátot Uljanovszkban, a cellás és monolit polikarbonát lapok ára

- Vásároljon polikarbonátot Krasznojarszkban, a cellás polikarbonát lemezekből készült üvegházak ára

- A cellás polikarbonát átlátszó polikarbonát lapok vastagsága 4 mm és 6 mm